Künstliche Intelligenz kann die Prozesse in der Halbleiterfertigung verbessern – und in der Zukunft gänzlich neue Chips ermöglichen.

Die Herstellung einer LED ist ein hochtechnologisierter Prozess. Und einer, bei dem eine Menge Daten anfällt. Was, wenn Maschinen daraus selbstständig Erkenntnisse gewinnen könnten? Bei OSRAM in Regensburg bringt die Datenwissenschaftlerin Dr. Maike Stern Maschinen das Sehen und Verstehen von Fertigungsbildern bei. Ihre Arbeit bildet heute die Grundlage für den Einsatz von maschinellem Lernen in der hiesigen Chipproduktion. Denn Experten sind sich einig: Nur der Einsatz künstlicher Intelligenz wird auf Dauer die wettbewerbsfähige Produktion in Europa sichern.

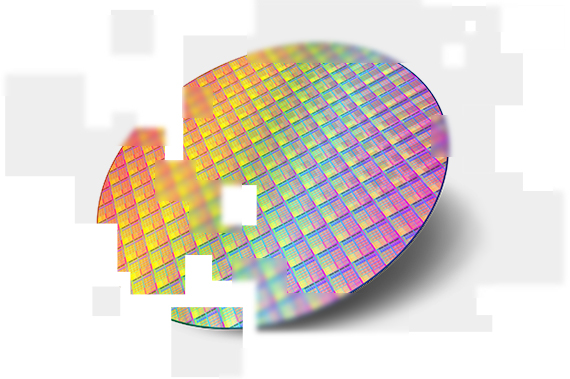

Ausgangspunkt der Arbeit von Maike Stern waren Bilder von Wafern, also der Halbleiterscheiben, auf denen sich Tausende Chips befinden. Doch wie lernt ein Computer, was auf diesen Bildern zu sehen ist und wie die Bildinhalte zu verstehen sind?

Künstliche Bildversteher

Hier kommen ein Teilbereich maschinellen Lernens zur Anwendung, der auf kontinuierlichem Lernen basiert: „Deep Learning“. Entsprechende Algorithmen nutzt etwa die Google-Bildersuche. „Viele Algorithmen, mit denen wir arbeiten, werden bei Google, Facebook oder Baidu entwickelt“, erklärt Maike Stern. „Diesen Unternehmen steht dafür eine schier unendliche Anzahl an Bildern zur Verfügung. Unsere Algorithmen müssen wir anhand sehr viel kleinerer Datensätze von manchmal nur 200 Bildern anpassen und trainieren.“

So hat Stern ein künstliches neuronales Netzwerk darauf trainiert, in Fotolumineszenz-Bildern mit Messwerten fertiger Wafer fehlerhafte Chips zu identifizieren. „Dabei lernt ein neuronales, speziell für die Bildverarbeitung ausgelegtes Netzwerk, ein sogenanntes „Fully Convolutional Network“, anhand konkreter Beispiele Gesetzmäßigkeiten in den Daten zu erkennen. Es lernt speziell für den Datensatz ausgelegte Filter, um so bestimmte Muster zu erfassen, und kann diese anschließend auf neue Fälle anwenden. Durch das Lernen vieler solcher Filter kann eine Vielzahl an Mustern unterschieden werden, die einen Rückschluss auf die LED-Eigenschaften ermöglichen“, beschreibt Stern die Funktionsweise. Außerdem werden die Filter hintereinander verschaltetet und die gefilterten Bilder sukzessive komprimiert, wodurch das Netzwerk auch komplexe Muster in den Bildern erkennen kann.

Abschließend werden die Bildinformationen in mehreren Stufen wieder auf die ursprünglichen Bilddimensionen hochgerechnet. So kann eine Vorhersage für jedes einzelne Pixel im Bild ausgegeben werden, das heißt, jeder fehlerhafte Chip ist im Ausgabebild markiert.

Vielfältige Anpassungen

Da dieses neuronale Netz bei jeder Anwendung eine Vielzahl spezieller Filter lernt, kann es auch bei Datensätzen eingesetzt werden, die viele Spezialfälle aufweisen. Und genau dort scheitern klassische Bildverarbeitungsmethoden. Eine Variante des von ihr entwickelten Algorithmus dient aktuell zur Qualitätssicherung spezieller Wafertypen. Er sucht nach dunklen Flecken in den Messdaten der fertigen Wafer, die auf eine Degeneration der Kristallstruktur hinweisen – manuell ein sehr aufwendiger Vorgang. Die Automatisierung dieser Analyse beschleunigt diesen Prozess, bei geringeren Kosten.

Die Architektur des Algorithmus wird vom Data-Science-Team in Regensburg inzwischen auch an anderen Stellen eingesetzt, beispielsweise für die Analyse von Lötbildern. Denn die thermodynamischen Prozesse beim Lötvorgang bergen viele Fehlerquellen, wie etwa Lufteinschlüsse beim Abkühlen des Lotes. Um diesen Fehlern auf die Spur zu kommen, waren ebenfalls Experten mit der Auswertung von Röntgenbildern beschäftigt. Jetzt kann dieser mühevolle Schritt in wesentlichen Teilen automatisiert und damit beschleunigt werden.

Doch können Algorithmen noch sehr viel mehr leisten als „nur“ Prozesse zu automatisieren und zu beschleunigen – sie machen bestimmte Produkte überhaupt erst möglich oder finden sogar ganz neue Lösungen.

So nutzt dies Dr. Hans Lindberg, Teamkollege von Dr. Maike Stern, für die Qualitätsüberprüfung von immer kleineren LED-Chips: „Datenanalyse- und Bildverarbeitungsalgorithmen ermöglichen die Messung von Chiptypen, die mittels klassischer Methoden gar nicht mehr gemessen werden können. Dafür kombiniert und wertet unser Tool Daten aus Vorprozessen aus, um so Defekte zu ermitteln. Das kann den Messaufwand signifikant verringern.“ Die bisherige optisch-elektrische Messung, bei der jeder einzelne Chip mit einer Nadel kontaktiert und gemessen wurde, entfällt damit weitestgehend. Dies ist vor allem vor dem Hintergrund, dass der Messaufwand mit der Miniaturisierung quadratisch ansteigt, eine entscheidende Verbesserung.

Clevere Algorithmen

Noch einen Schritt weiter geht der Einsatz künstlicher Intelligenz beim Chip-Design. LEDs können eine unvorstellbar hohe Anzahl unterschiedlicher Designs in puncto Materialaufbau und

Schichtdicken haben ( ~1029 ). Ein naives Ausprobieren aller denkbaren Designs zum Auffinden der besten Lösung würde etwa fünf Milliarden Mal so lange dauern, wie unser Universum alt ist. Bestärkendes Lernen (reinforcement learning), ein Teilbereich des maschinellen Lernens, erlaubt es, Rechner diese gewaltige Anzahl von theoretisch möglichen Designs systematisch nach Optima durchsuchen zu lassen. Allerdings ist ein genaues Verständnis des Algorithmus sowie der Problemstellung notwendig, um dem Algorithmus die Richtung der Entwicklung vorzugeben.

Der mit den Optik-Experten entworfene Algorithmus lernt, indem er sukzessive Chipdesigns ausprobiert, selbstständig eine Strategie, wie er in möglichst wenigen Schritten einen möglichst optimalen Chipaufbau findet. Verbessern sich die physikalischen Eigenschaften des Designs, erhält der Algorithmus eine „Belohnung“. Werden sie schlechter, führt dies zu einer „Bestrafung“. Mit der Belohnung verhält es sich wie mit Schulnoten. Der Algorithmus erhält bessere Noten, also „Werte“, wenn er in Richtung der gewünschten Entwicklung arbeitet. So entwickelt der Algorithmus Designs, die zu möglichst hohen Belohnungen führen. Dabei nutzt er Erfahrungen, versucht jedoch auch neuartige LED-Designs zu entdecken, das heißt, Chipdesigns, auf die selbst erfahrene Ingenieure nicht gekommen wären.

Erledigt KI zukünftig den Job?

„Natürlich gibt es in der Fertigungspraxis noch Luft nach oben, was die Datenqualität anbelangt. Von unserer Vision der „Goldenen Route“, also der automatisch optimalen Wegfindung des Wafers durch alle Anlagen in seinem Entstehungsprozess, sind wir noch weit entfernt. Doch wir legen aktuell mit maschinellem Lernen den Grundstein für eine auch künftig wettbewerbsfähige Qualität“, erklärt Stern. Dafür verfolgt sie in ihrem Job bei OSRAM einen doppelten Ansatz: Vorne in der Forschung mitwirken und gleichzeitig die Anwendung in der Fertigung sichern.

Doch was machen dann eigentlich die Ingenieure in Zukunft? Ihr Expertenwissen wird gebraucht – aber ihre Aufgaben werden sich ändern. Sie werden mit Algorithmen zusammenarbeiten und spezifizieren, was sie wissen wollen. Dann übernimmt die künstliche Intelligenz den smartesten Weg zum Chip.