Seit fast 60 Jahren ist der Laser technischer Standard für zahllose Anwendungen. Seine blaue Variante revolutioniert jetzt die industrielle Metallbearbeitung.

„Ein Laser ist die Lösung auf der Suche nach dem Problem“, sagte der Entwickler des ersten funktionsfähigen Lasers, Theodore H. Maiman, im Jahr 1960. Die „Probleme“ ließen nicht lang auf sich warten. Und so ist der Laser heute eines der wichtigsten und vielseitigsten Werkzeuge in Industrie, Wissenschaft und Forschung. Herausforderungen für den „Lichtverstärker“ gibt es jedoch noch viele.

Universalwerkzeug Licht

Lasergeschweißte Verbindungen sind extrem stabil und halten großen mechanischen Belastungen stand. Das ist besonders in der Automobil- und metallverarbeitenden Industrie gefragt. Bisher sind dort Infrarotlaser im Einsatz. Doch sie können nicht jedes Metall zufriedenstellend bearbeiten. Probleme gibt es mit dem meistgenutzten Metall der Welt: Kupfer.

Gerade die industrielle Kupferbearbeitung aber ist zentral, soll es eines Tages das „Elektroauto für alle“ geben. Denn für Batterien und Elektromotoren wird ein Vielfaches an Kupfer benötigt als für herkömmliche Fahrzeuge. Doch was elektrischen Strom gut leitet, leitet auch Wärme gut. Dies macht es in Kombination mit dem hohen Reflexionsgrad von Kupfer schwierig, genügend Energie einzuspeisen, um es kontrolliert zu verschmelzen.

Blau sticht Infrarot

„Stark reflektierende Metalle wie Kupfer oder Gold absorbieren das blaue Lichtspektrum sieben- bis zwanzigmal besser als die infrarote Strahlung“, erklärt Dr. Harald König, Experte für Lasertechnologie bei OSRAM in Regensburg. „Die Lösung liegt im Einsatz kürzerer Lichtwellenlängen, sprich einer Verschiebung in den Blaubereich. Speziell die Wellenlänge von 450 Nanometern eignet sich zur industriellen Bearbeitung von Buntmetallen.

“Das klingt zunächst einfach. Denn blaues Halbleiterlicht gibt es bereits seit Mitte der 1990er Jahre. Doch gab es anfangs keine Substrate für die Halbleiterschichten, auf denen zuverlässige blaue Laser entwickelt werden konnten. So hatten wir im Ergebnis Emitter, deren Leistung und Effizienz weit unter dem lagen, was für industrielle Anwendungen erforderlich war“, beschreibt König die Ausgangslage. „Noch vor fünf Jahren gab es für Anwendungen im blauen Spektralbereich nur einzelne Laserchips mit jeweils einigen Watt Ausgangsleistung. Das reichte nur für Lasershows, später für Autoscheinwerfer und Projektoren.“ An Buntmetallbearbeitung, die ein Vielfaches an Leistung benötigt, war lange nicht zu denken.

Schneidet gut ab

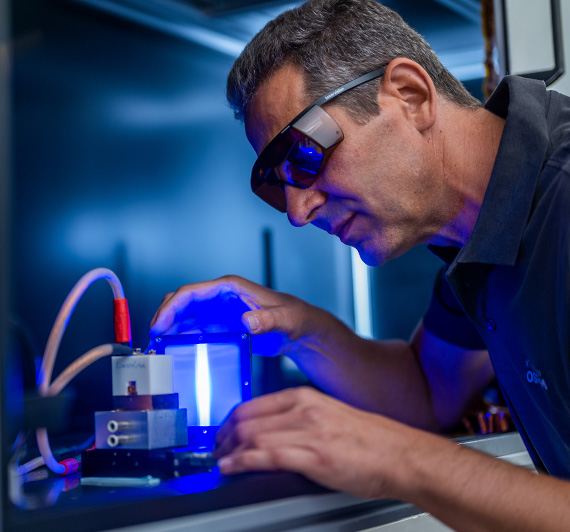

Es galt also, die Leistung der Emitter zu erhöhen. König zeigt auf die Versuchsanordnung, in der die blauen Laser getestet werden. „Wir haben uns darauf konzentriert, den Sprung in die Kilowatt-Leistungsklasse zu schaffen. In den vergangenen Jahren haben wir Effizienz und Leistung der Einzelemitter stetig verbessert und mehr als zwei Watt bei fast 40 Prozent Effizienz erreicht. Der Weg, einzig über die Einzelemitter-Optimierung in die oberste Leistungsliga zu gelangen, war allerdings wenig vielversprechend.“

So entstand die Idee der geballten blauen Laserpower. König fasste auf einem ein Zentimeter großen, sogenannten Laserbarren 23 Einzelemitter parallel zusammen. „Kaum jemand hat zu Projektbeginn daran geglaubt, dass dies auch für blaue Laser funktionieren kann. Denn ein einzelner defekter Emitter – und die gibt es immer – kann die Gesamtleistung des Barrens zerstören, bis hin zum Aufschmelzen des Halbleiters.“

In dem vom Bundeministerium für Bildung und Forschung (BMBF) unterstützen Projekt galt es zu beweisen, dass leistungsstarke blaue Laserbarren möglich sind. Die Stellschrauben: Der sogenannte Epitaxieprozess, also das Schichtwachstum der einzelnen Halbleiterstrukturen, und das Chipdesign. Die Galliumnitridschichten mussten Atomlage für Atomlage zu hochwertigen, homogenen Schichten auf den Wafern wachsen. In akribischen Versuchsreihen feilten die Techniker an Leistung, Homogenität und Fehlerreduktion. Zugleich optimierten sie das Chipdesign und die Anzahl hochwertiger Emitter.

Der Durchbruch

Nach drei intensiven Jahren war 2019 der Durchbruch geschafft. Für einen Barren wurde die Rekordmarke von 107 Watt Ausgangsleistung und ein Bestwert mit 46 Prozent Wirkungsgrad demonstriert. Und erstmals konnte gezeigt werden, dass das Barrenkonzept auch für blaue Laser funktioniert. Der Sprung in die Kilowatt-Leistungsklasse war geschafft: Auf Basis dieser weltweit ersten blauen Hochleistungslaserbarren stellte die Partnerfirma Laserline im Juni 2019 den ersten Diodenlaser mit 1.500 Watt Laserleistung auf dem Markt vor.

Schnittig selbst unter Wasser

Er kann selbst reines Kupfer präzise aufschmelzen, schneiden und verschweißen. Er schafft akkurate und glatte Schweißnähte, die exakt genug sind für hochsensible Elektronikbaugruppen, dünne Kupferfolien und -bleche oder für das Schweißen dünner Bleche für Smartphone-Akkus.

Und er funktioniert auch unter Wasser. Das erschließt neue Anwendungsfelder wie das Verschweißen von Befestigungen an Hafenanlagen und Schiffen. Oder Reparaturen an Offshore-Windparks, Brücken und Schleusen.

Doch die Forschung geht weiter. Der Markt verlangt stets nach höherer Leistung, Effizienz und längerer Lebensdauer. Da blaues Licht relativ einfach in weißes Licht konvertiert werden kann, könnten – jenseits der Materialbearbeitung – blaue Laserdioden als Hochleistungslichtquellen in Zukunft auch herkömmliche Beleuchtungslösungen ersetzen. Hochbrillant, wartungsfrei und extrem hell könnten sie zum Beispiel zur Flugfeldvorbeleuchtung oder in Sportsstadien eingesetzt werden. An Einsatzmöglichkeiten fehlt es der blauen Variante der Erfindung ohne Anwendungsfall heute jedenfalls nicht mehr.